宁德时代董事长、总经理曾毓群2023年初曾表示:“公司在过往7代产线的经验累积下,工艺和设备大幅升级,铸造了第8代超级智造产线-PSL,实现竞争力的大幅提升,人员数量下降70%,速度提升300%,超高柔性、一键换型,大幅提高产品质量及一致性,产品单体缺陷率达到DPPB级别。”超级拉线正是中国新能源动力电池企业成功的一个典型代表。在2023年,这些鼎鼎大名的中国新能源动力电池领先企业(排名不分先后):宁德时代、比亚迪、中创新航、亿纬锂能、国轩高科、欣旺达、蜂巢能源、孚能科技……在持续提升市场占有率的同时,正掀起一波迅猛的“灯塔工厂”建设大赛。而作为一项革命性的自动化基础技术——iTS磁悬浮智能柔性传输技术,正在这些崭新的“灯塔工厂”中发挥着巨大的增效作用,助力客户应对良率和产率提升的挑战。

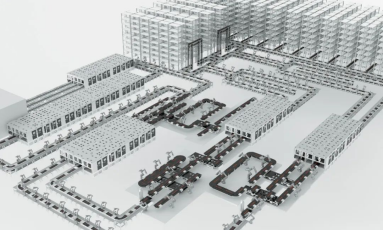

图1 应用iTS磁悬浮智能柔性传输全栈解决方案智能工厂概念示意图

iTS磁悬浮智能柔性传输技术工作原理与磁悬浮列车类似,许多无缆永磁动子小车在精准调控的空间磁场的驱动下沿着线性直驱定子轨道高速精准运动,既可以多动子同步运动,也可以多动子异步运动,从而实现复杂而灵巧的设备内、设备间工件传输。

一、未来动力电池制造工艺面临的挑战

未来动力电池的极限制造,把实现零缺陷、零碳、智能化、无人化、设备小型化作为目标,也因此带来如下制造难点:极高制造精度、极快速度、极高一致性、极低缺陷率、极高柔性、极高安全、极低成本、极高洁净度。

果栗智造iTS磁悬浮智能柔性传输技术以其高速、精密、柔性、洁净等优势,成为动力电池极限制造的优选解决方案。

二、iTS磁悬浮智能柔性传输技术在锂电

动力电池关键工序的应用

锂离子动力电池制造是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体、导电剂等等,生产过程中涉及数十道工序。整体上,可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装),其中,中段工序尤为重要,也是iTS磁悬浮智能柔性制造工艺重点应用方向。应用iTS磁悬浮智能柔性传输技术进行升级改造后的智能工厂,总体效率提升超过3~4倍。下面以不同工艺路线的代表性工艺为例,说明一下iTS磁悬浮智能柔性传输技术的实际应用效果

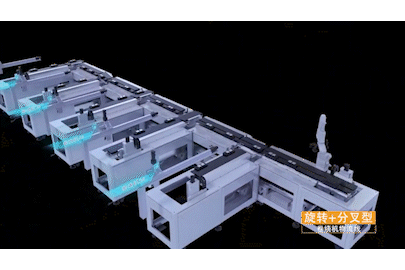

01、大圆柱卷绕工艺

卷绕是将分条后尺寸相匹配的极片及隔膜、终止胶带等卷成极芯的一种生产工艺。本方案采用上下层立体循环+分位方式,通过磁悬浮动子的独立快速精确运动,极大提升卷绕质量和卷绕效率。应用iTS磁悬浮智能柔性传输技术之后,产能:200PPM+,效率提升:150%+。

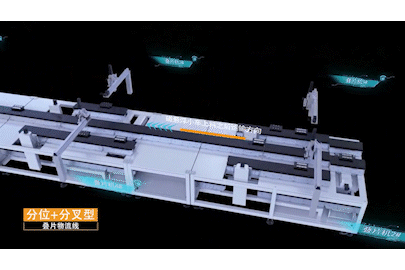

02、电池叠片工艺

叠片则将极片与隔膜交替堆叠在一起,最终完成多层叠片极芯的一种生产工艺。相较于卷绕,叠片工艺能更好提升电池性能,在能量密度、安全性、循环寿命等方面具备优势。方案使用切叠→检测工艺,采用全磁驱,单线总长60m+,效率提升超过100%。

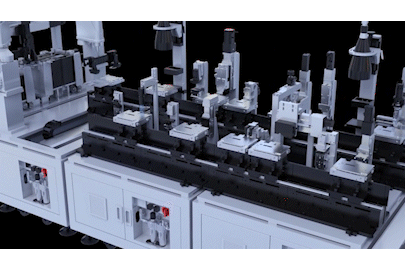

03、刀片电池焊接工艺

转接片焊接机主要对来料电芯、顶盖进行装配、焊接、贴胶、合芯等。是锂电核心生产工段。本方案利用磁悬浮动子的快速独立精准运动能力,极大提升焊接质量和焊接效率,效率提升超过100%。